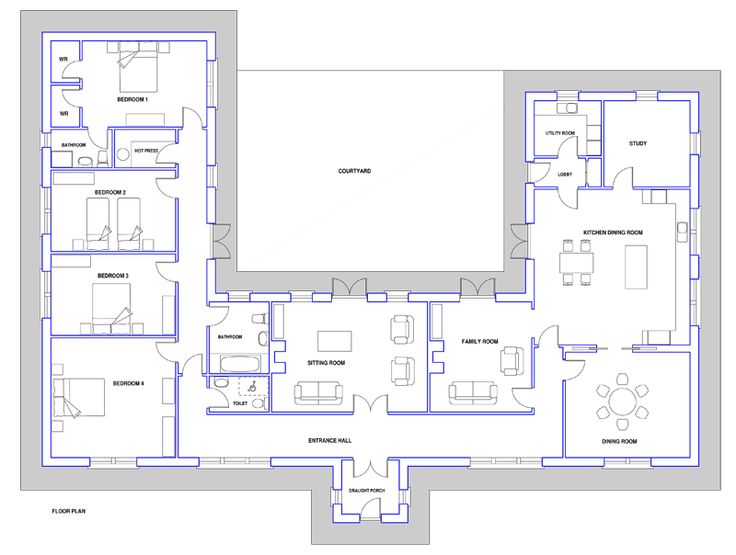

طراحی پلان (نقشه) سازه LSF

اولین گام در طراحی سازه lsf داشتن نقشه معماری متناسب با سیستم قاب های فولادی سرد نورد می باشد. در واقع هرچند سیستم lsf دارای انعطاف بسیار بالایی در زمینه ی اجرای انواع پلان های ساختمانی است. اما طراحی پلان با داشتن شناخت و آگاهی نسبت به ویژگی های این سیستم کمک شایان توجهی به طراحی بهینه سازه می کند. این بدین معناست که با طراحی بهینه سازه lsf، وزن سازه در طراحی پایین تر آمده و بالتبع هزینه اسکلت سازه lsf پایین تر می آید.

مهم ترین نکاتی که می بایست در طراحی نقشه سیستم قابهای فولادی سرد نورد شده در نظر گرفت دو مسئله است. 1- از آنجایی که در انتقال بار سازه های Lsf از دیوار باربر استفاده می کند؛ سعی شود در طراحی دیوارها در طبقات بر روی هم قرارگیرد. 2- در طراحی فضاها محدودیت های دهنه را در نظر گرفته و از ایجاد دهنه های بسیار بلند خود داردی شود.

طراحی اسکلت سازه LSF

پس از نهایی شدن نقشه سازه LSF؛ نوبت به طراحی سازه ای می رسد. در این مرحله مهندس طراح با استفاده از نرم افزار تخصصی شروع به طراحی سازه موردنظر می کند. نرم افزار که در طراحی سازه از آن استفاده می شود نرم افزار مربوط به شرکت Framecad می باشد. نکته حائز اهمیت آن است که هم نرم افزار طراحی و هم دستگاه تولید سازه مربوط به یک شرکت است. در واقع خروجی طراحی سازه به صورت فایل ورودی ماشین تولید کننده اسکلت می باشد.

همانطور که ذکر شد در این مرحله طراح سعی می کند با توجه به نقشه سازه بهینه ترین طراحی ممکن را به انجام برساند. این سبک از طراحی و اجرای سازه Lsf به عنوان سیستم نیوزلندی شناخته می شود. سیستم دیگر طراحی و تولید سازه های Lsf سیستم کانادایی است. در سیستم کانادایی مقاطع با دستگاه های رول فرم تولید می شوند. فرایند طراحی می تواند با نرم افزارهای گوناگون صورت گیرد. سیستم نیوزلندی به لحاظ یکپارچگی فرایند طراحی و تولید و ماشینی شدن این فرایند از دقت بالاتری در قیاس با سیستم نیوزلندی برخودراد می باشد.

تولید اسکلت سازه lsf

در این مرحله خروجی نرم افزار به دستگاه داده شده و ماشین با توجه به طراحی اسکلت سازه lsf را طراحی می کند. سازه تولید شده به این روش به صورت پروفیل های c شکل می باشد. مقاطع طراحی شده می تواند در محل کارگاه مونتاژ شده یا به محل پروژه انتقال داده شده و بر اساس نقشه shopdrawing در محل پروژه مونتاژ شود. مزیت تولید اسکلت سازه lsf به این روش این است که در روش نیوزلندی محل پیچ گذاری در کلیه سازه توسط ماشین با دقت فراوان صورت می پذیرد.

مونتاژ و نصب اسکلت lsf

پس از مونتاژ اجزا اسکلت lsf ( دیوارها، خرپاها و سقف ها)؛ نوبت به نصب اسکلت Lsf می رسد. تمام فرایند از قبل مشخص بوده و دیوارها و خرپاها با توجه به نقشه و بر مبنای شماره گذاری مونتاژ شده اند. در نتیجه فرایند نصب به سرعت انجام می شود. دیوارها بر اساس شماره ای که دارند یک به یک نصب می شوند. خرپاها و سقف ها انداخته می شوند. سازه تراز یا به اصطلاح گونیا می شود. سپس از پیچ های رول بولت به منظور اتصال سازه به فونداسیون استفاده می شود.

همانطور که اشاره شد فرایند تولید سیستم قاب های سبک فولادی سرد نورد شده کاملا صنعتی است. در نتیجه کلیه مراحل از تولید تا اجرا در کمترین زمان ممکن صورت می پذیرد. به طور مثال کلیه مراحل از زمان نهایی شدن پلن تا زمان نهایی نصب اسکلت سازه lsf را می توان در کمتر از هفت روز کاری به پایان برد.

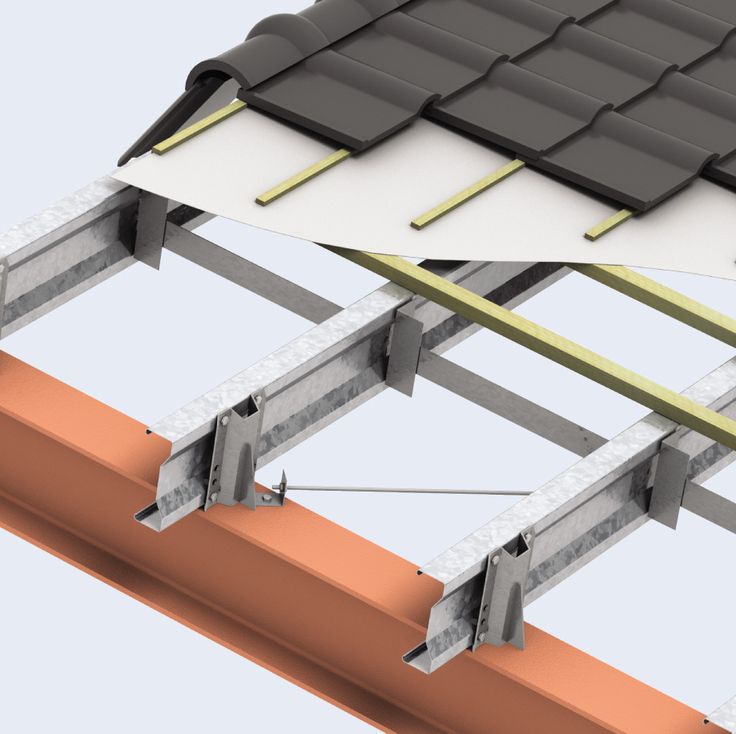

پوشش سقف

پوشش سقف اسکلت سازه Lsf شامل طیف وسیعی از انتخاب ها می شود. ساده ترین حالت آن استفاده از توری پشم سنگ به همراه ورق گالوانیزه ( عمدتا طرح سفال) می باشد. نوع دیگر اجرای ورق های Osb و بعد از آن اجرای قطعات شینگلز به عنوان پوشش نهایی سقف می باشد.

از دیگر امکانات که بازدهی بالایی به خصوص در جایگاه عایق دارند؛ اجرای سقف به صورت ساندویچ پانل می باشد. ساندویچ پانل عمدتا نمایی صنعتی دارد و نه مسکونی. در نتیجه اجرای سقف در مواردی که نمای نهایی سقف اسکلت سازه lsf بر عملکرد عایقی آن ارجعیت دارد استفاده نمی شود.

از دیگر انتخاب ها می توان به آردواز، آندوویلا و دکرا اشراه کرد. همچنین می توان سقف سازه مورد نظر را به صورت صاف اجرا کرد. در این حالت می بایست سقف نهایی به مانند سقف ساخت و ساز سنتی شیب بندی و عایق بندی شود.

پوشش ها و تاسیسات سازه Lsf

پوشش osb

بعد از اتمام نصب اسکلت بر روی تمام فضاهای پیرامونی غیر از بازشوها از تخته osb استفاده می شود.

چوب او اس بی با نام تخته او اس بی و ورق او اس بی شناخته میشود. در واقع osb رشته های نازک چوب هستند که پس از میکس شدن با نوعی وکس مخصوص تحت فشار حرارتی قرار گرفته و فشرده میشوند. از تخته OSB در کف سازی، اجرای سازه های ال اس اف، اجرای سقف های شیبدار، دکوراسیون به علاوه صنعت مبل سازی ، کانتین های کشتی و … استفاده میشود.

ورق چوب Osb در مقایسه با تخته سه لا، در مقابل شرایط و موقعیت های رطوبتی تغییر شکل کمتری دارد و متورم نمی شود. هرچند که این تخته کمتر رطوبت را جذب می کند ولی اگر رطوبت در این تخته نفوذ کند به راحتی قابل بخار شدن نیست. رطوبت باعث میشود که لبه های تخته بیشتر از میانه های آن ورم کند. مقاومت تخته او اس بی در برابر رطوبت به مواد تشکیل دهنده آن بستگی دارد. چوب های او اس بی که از درخت سپیدار صنوبر و ساخته شود، در مقابل رطوبت و باران دوام بیشتری دارند.

اجرای بخاربند و نمای نهایی

در مرحله بعد یک لایه بخاربند و سپس نمای نهایی کار می شود. در اجرای نمای نهایی کلیه نماهای خشک به راحتی قابلیت اجرا دارند. از سایر متریال ها نیز با استفاده از تمهیداتی می توان استفاده کرد. عمده ترین متریال مصرفی به عنوان نمای خارجی فایبرسمنت برد می باشد.

فایبرسمنت که با نام سمنت برد نیز شناخته می شود یکی از بهترین مصالح صفحه ای شکل است که می توان آن را برای نمای خارجی به کار برد. این صفحات سیمانی با ترکیبی از سیمان پرتلند، سیلیس و الیاف ساخته میشوند.

فایبر سمنت برد در نمای بیرونی، پوسته ایی ساختمان و پوشش های داخلی ساختمان کاربرد دارد. همچنین می توان از سمنت به عنوان باربر طبقات ساختمان ، پوشش دیوارهای داخلی، زیرسازی کاشی و سرامیک استفاده کرد.

همچنین در سرویس های بهداشتی، استخرها و فضاهای مرطوب، سقف کاذب، کفپوش کاذب، دیوار نما و پوشش دکوراتیو و پوشش های ضد حریق مورد استفاده قرار می گیرد. در نتیجه فایبرسمنت گزینه ای ایده آل برای مهندسین و کارفرمایان است.

تاسیسات الکتریکی و مکانیکی

در این مرحله مطابق با نقشه های تاسیسات الکتریکی و مکانیکی؛ برق کشی و لوله کشی انجام می شود. شایان ذکر است که این کار باید توسط متخصصی آشنا با سازه و اسکلت سازه lsf صورت پذیرد. در غیر این صورت ممکن است با سوراخکاری ها و جوشکاری های غیر اصولی به اسکلت سازه lsf ضربه غیر قابل جبران وارد شود. این مسئله بخصوص زمانی خود را نشان می دهد که نیاز به سوراخکاری یا جوشکاری اعضای باربر سازه باشد.

عایق گذاری

پس از اجرای تاسیسات الکتریکی و مکانیکی نوبت به عایق گذاری می رسد. از آنجایی که اسکلت سازه lsf فضای کافی برای عایق گذاری را دارا می باشد. از فضای خالی مقاطع به منظور عایق گذاری استفاده می شود. عمده ترین مصالح مصرفی به منظور استفاده به عنوان عایق به ترتیب پلی استایرن، پشم سنگ و پلی یورتان می باشد. در میان این متریال پشم سنگ به دلیل سهولت در اجرا، کیفیت مناسب و درسترسی مناسب بر دیگر مصالح ارجعیت دارد.

برای این کار از پشم سنگ های تخته ای در فضای c شکل اسکلت سازه lsf استفاده می شود. حداقل مشخصات پشم سنگ مصرفی پیشنهادی ضخامت 2 اینچ با دانسیته 80 می باشد.

اجرای گچ برگ

در این مرحله از گچ برگ به عنوان پوشش نهایی داخلی استفاده می شود. مزیت استفاده از گچ برگ در اسکلت سازه Lsf در آنجاست که فواصل اسکلت سازه lsf به صورت 60 سانتی متری است. این مسئله موجب می شود که در اجرای گچ برگ نیازی به زیرساز مخصوص گچ برگ نبوده و به راحتی بر روی اسکلت سازه lsf بتوان گچ برگ را نصب کرد.

از گچ برگ های RG برای فضاهای خشک و از گچ برگ های MR در فضاهای مرطوب استفاده می شود. همچنین می توان گچ برگ ها را به صورت تک لایه و یا دولایه استفاده کرد. در نهایت پس از اجرا، گچ برگ ها بتانه و رنگ و یا کاغذ دیواری می شوند.

سایر مراحل

اجرای سایر اجزا در سازه Lsf مطابق سازه های سنتی است. در واقع اجرای کابینت، کف، نقاشی نمای خارجی و داخلی و پکیج و رادیاتور مانند سایر سازه ها صورت می گیرد. شایل ذکر است در ساخت به سیستم lsf، می توان فضاهایی همچون پلّه ها و فضاهای داخلی کمدها را نیز به وسیله سازه lsf ساخت. این فضاها بعد از اجرا تنها نیاز به پوشش دارند . این عمل موجب سرعت بخشیدن به اجرا در نازک کاری نیز می شود.

مطالعه بیشتر در منابع انگلیسی: Wikipedia

عالی